Вверху: Колонка несущих винтов вертолета Ка-32

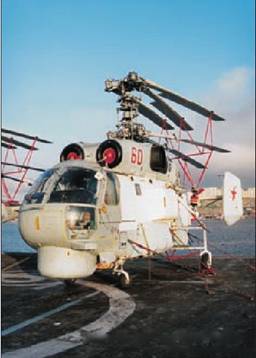

Внизу: Вертолет Ка-27ПС с лопастями несущих винтов в походном положении

Были созданы втулочные, шаровые и упорные металлофторопластовые подшипники, способные работать без смазки в тяжелонагруженных узлах кинематики колонки. В 1964 году результаты исследования свойств подшипников и их влияния на динамическую прочность вертолета, автоколебания типа «флаттер» и «земной резонанс» были представлены на конференции в ЦАГИ. Подшипник-демпфер вертикального шарнира получил первое признание. Серийное производство этих подшипников было организовано на Уфимском моторном заводе при энергичной поддержке заместителя главного конструктора И.А. Эрлиха. В 1968 году их применили на втулках винтов вертолета Ка-25. За счет большего, чем у роликовых, трения подшипники скольжения одновременно выполняли функцию демпфера вертикального шарнира, что существенно повысило устойчивость вертолета к возникновению автоколебаний типа «земной резонанс». 19 сентября 1968 года в свой первый поход в Средиземное море вышел авианесущий крейсер «Москва». Он нес на борту 14 вертолетов Ка-25, оснащенных металлофторопластовыми подшипниками. Опыт создания подшипников был использован при освоении серийного производства металлофторопластового материала на Кусковском машиностроительном заводе и при разработке отраслевых стандартов на такого типа подшипники в авиационной, автомобильной и текстильной промышленности. Постановлением Совета Министров Союза ССР от 28 апреля 1984 года за разработку материала и способов изготовления металлофторопластовых подшипников и широкое внедрение их в различные отрасли промышленности Ю.Э. Савинский был удостоен премии Совета Министров СССР.

Колонка соосных винтов вертолета Ка-50

Вертолет Ка-50 «Черная акула»

Позднее для подшипников сухого трения с повышенными демпфирующими свойствами стали использовать литьевой материал на основе сополимера формальдегида с диаксоланом (СФД). В создании этого материала, получившего название К0МП0Н0Р Р0М/РТРЕ-АФ1, наряду с Ю.Э. Савинским, А.С. Кизиляевым, Р.Б. Большаковым, ведущим конструктором Ю.А. Лазаренко, конструкторами-технологами Т.А. Пономаревой и Г.Б. Рипсом, приняли участие специалисты НИИПМ и Кусковского химкомбината. Такого типа подшипник-демпфер применили во втулках верхнего винта вертолетов Ка-27, Ка-32 и других. Была подтверждена работоспособность колонки, в вертикальных шарнирах которой отсутствуют специальные демпфирующие устройства.

В начале 80-х годов ведущий конструктор В.П. Вагис продолжил разработку подшипников сухого трения на основе тканей с волокнами из политетрафторэтилена, химическое название которого – фторопласт-4. К сотрудничеству по этой теме привлекли Ростовский государственный университет (руководитель темы Г.П. Барчан) и ВИАМ (начальник лаборатории доктор химических наук Г.П. Машинская, руководитель темы В.Л. Мамонтов). Подшипники-демпферы, изготовленные с применением тканевого антифрикционного материала, удачно вписались в вертикальные шарниры втулок нижнего несущего винта вертолетов Ка-27 и Ка-32, не требующих создания большого демпфирующего эффекта. На подшипниковом заводе в городе Саратове на основе тканевого материала освоили серийный выпуск шарнирных (сферических) подшипников ШЛТ. Использование подшипников-демпферов вместо специальных демпфирующих устройств упростило процесс складывания лопастей.

Корабельное базирование вертолетов требует быстрого и надежного складывания лопастей несущих винтов при минимальном участии технического состава. Конструкторы B.C. Альтфельд и В.П. Вагис по схеме, предложенной А.И. Власенко, спроектировали на вертолетах Ка-25, Ка-27, Ка-32 проводку управления углами установки лопастей таким образом, что стало возможным поворачивать лопасти относительно вертикального шарнира без рассоединения кинематической цепи. Для этого они ввели в проводку управления дополнительный шарнир, ось которого совпадает с осью вертикального шарнира. Таким способом была обеспечена также возможность отклонения рычагов управления вертолетом для перемещения органов управления при сложенных лопастях и проведения проверки работоспособности систем вертолета в трюмах кораблей.

Колонка вертолета Ка-25 оборудована электромеханической (автоматизированной) системой складывания лопастей, а Ка-27 – механической системой (ручной). После складывания лопасти принимают положение, при котором их концы не выходят за габариты планера вертолета.

Доводка вертолета Ка-15 показала необходимость введения в практику конструирования агрегатов, узлов и систем управления их предварительной отработки на стендах. На основе изобретений Ю.Э. Савинского, И.М. Сухого, B.C. Альтфельда, Г.Ф. Лазарева, А.И. Дрейзина, Н.Г. Демина и других инженеров построили стенды, позволяющие проводить испытания на износостойкость в целях оценки усталостной прочности как отдельных узлов колонки, так и колонки несущих винтов в целом.

Испытания узлов колонки вертолета Ка-25 выявили относительно низкую работоспособность роликовых (игольчатых) подшипников горизонтального шарнира (ГШ) из-за деформаций его элементов, приводящих к неравномерному распределению нагрузок по длине ролика. При наработке всего 100-200 часов на контактирующих с роликами втулках обнаруживались веерообразные углубления, а концы роликов разрушались. Анализ неудовлетворительной работы подшипников, сделанный B.C. Альтфельдом, позволил установить причину раннего появления повреждений подшипника, которая заключалась в малой жесткости оси ГШ. Под действием центробежной силы, воздействующей на лопасть, ось ГШ изгибается и концевые участки роликов, расположенные ближе к центру шарнира, перегружаются. Увеличить жесткость оси? Но это повлечет за собой крайне нежелательное увеличение массы и габаритов втулки винта. Нужен был иной путь. И его нашли. Самое острое зрение не смогло бы уловить разницу между старом и новой втулками, тогда как ресурсные испытания показали: долговечность подшипника увеличилась в 5 раз! Конструктор «всего-навсего» придал внутреннему кольцу ГШ небольшую конусность (5-7°). При изгибе оси ГШ ролики для более равномерного распределения нагрузок по длине располагались теперь по-другому, что и обеспечило необходимое увеличение ресурса подшипника. Изобретение используется при производстве всех колонок новых вертолетов ОКБ.

Только вертолет соосной схемы обладает уникальной возможностью уменьшения вертикальных вибраций, что достигается за счет фазового сдвига лопастей верхнего несущего винта относительно нижнего при их вращении. Способ уменьшения уровня вертикальных вибраций заключается в том, что втулки верхнего и нижнего несущих винтов устанавливают на валах редуктора со сдвигом относительно лопастей друг друга (фазовый сдвиг) и по отношению к продольной оси планера, при котором пульсации приходящих с винтов вертикальных сил с лопастной частотой в максимальной степени уравновешивают друг друга. Величина угла фазового сдвига рассчитывается, а затем экспериментально уточняется. Впервые «фазировка» лопастей была реализована на колонке вертолета Ка-27.

Все колонки, от вертолета Ка-15 до вертолета Ка-32, имеют одинаковые схемные решения: резьбовой механизм общего и дифференциального шага; две «ползушки», расположенные между втулками несущих винтов; вал верхнего винта с прорезями для обеспечения механической связи тяги механизма общего и дифференциального шага (МОДШ) с верхней «ползушкой»; неподвижные в осевом направлении автоматы перекоса; классическое трехшарнирное крепление лопастей к втулке.