Главной проблемой, которую должна была решать созданная система, была проблема надежности конструкции. Необходимо было провести всесторонний, повторяющийся на различных этапах проектирования и доводки анализ прочности силовой конструкции и анализ отказобезопасности функциональных систем (рис. 1). На начальной стадии проектирования принимаются наиболее очевидные решения и устанавливается перечень вопросов, требующих дополнительного изучения, так называемый «Перечень расчетных случаев». По каждому расчетному случаю разрабатывается план дальнейших работ. Таким образом, на каждом этапе процесс сопровождается изменениями конструкции, расчетами и испытаниями.

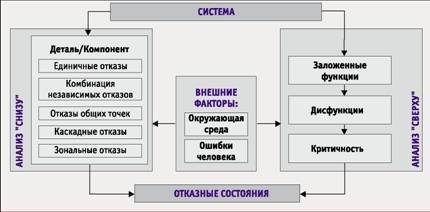

Что касается функциональных систем, то повышенное внимание было уделено проблеме отказобезопасности. С этой целью результаты анализа отказных состояний, полученные при использовании метода «сверху вниз», сопоставляются с результатами покомпонентного анализа, проводимого методом «снизу вверх» (метод разработан автором совместно со старшим научным сотрудником ЛИИ Г.С.Борисовым). Последний включает в себя рассмотрение единичных, в том числе «спящих» отказов, отказов типа «общая точка», «каскад» и «зонный анализ» (рис. 2). В этой работе принимают участие не только конструкторы, инженеры и летчики ОКБ «Камов», но и специалисты ЦАГИ, ГосНИИ ГА, ЛИИ, эксперты АР МАК, разработчики основных комплектующих изделий. По крайней мере в этой области сложившийся в советские времена мощный концерн авиационной промышленности продолжает действовать.

Особая проблема — ранжирование элементов конструкции по степени критичности. Применительно к критичным элементам, отказ которых приводит к катастрофическим последствиям, разрабатывается «План критичных частей», который учитывает как отечественный опыт, так и указания европейских норм JAR-29 (параграф Х-602 и рекомендательный циркуляр к нему). Как правило, для критичных элементов назначается безопасный по условиям усталости ресурс и применяется процедура его поэтапного увеличения. В чертежах такие элементы выделяются специальным штампом, предусматривается маркировка критичных деталей, сохранность которой обеспечивается на протяжении всего периода эксплуатации. Для критичных деталей конструкторы устанавливают перечень критичных параметров, технологи разрабатывают особо ответственные технологические процессы, осуществляется 100 %-ный контроль качества изготовления со стороны служб ОТК и военной приемки, причем последняя выполняет также роль независимой инспекции АР МАК применительно к продукции гражданского назначения.

В процессе анализа надежности осуществляются:

- оптимизация резервирования функциональных систем;

- «выжигание» общих точек;

- усиление слабых мест силовой конструкции;

- ранжирование элементов конструкции по степени их важности;

- формирование перечней обязательных замен элементов в эксплуатации и при ремонте;

- назначение методов эксплуатации агрегатов и покупных изделий;

- проверка достаточности и совершенствование систем индикации и сигнализации отказов;

- разработка или уточнение рекомендаций по действиям экипажа в особых ситуациях;

- установление рационального объема и периодичности различных видов технического обслуживания;

- обоснование состава технических «аптечек» и норм расхода запасных частей.

Рис. 1. Обеспечение надежности

Рис. 2. Анализ отказов

Таким образом, анализ надежности не только способствует совершенствованию конструкции, но одновременно служит научно-технической основой руководств по летной и технической эксплуатации, карт регламентных работ, инструкций по поддержанию летной годности, руководств по ремонту.

На основе анализа надежности был разработан комплект доказательной документации, подтверждающий соответствие модели вертолета Ка-32А российским нормам летной годности. 16 июля 1993 г. АР МАК выдал на эту модель Сертификат типа № 36-32А. Это открыло дорогу сертификации вертолета Ка-32 в Швейцарии и Канаде.

Швейцарская авиационная администрация FOCA рассмотрела представленные российские материалы и 17 июня 1996 года признала сертификат типа на модель Ка-32А12, выданный АР МАК.

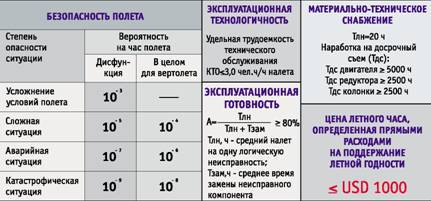

Для вертолета, получившего обозначение Ка-32А11ВС, потребовалась более глубокая модернизация конструкции. В связи с этим были сформулированы целевые функции и установлены лимиты ценообразующих показателей (рис. 3). Чтобы выполнить эти требования, был реализован западный подход к назначению ресурса агрегатов: разработан достаточно короткий перечень критичных элементов с указанием обязательных сроков замен (Life Limite), а ресурс агрегатов (Time Limite) установлен с учетом возможности эксплуатации некритичных элементов по техническому состоянию (On condition). По такому сложному агрегату, каким является колонка несущих винтов, было выявлено всего 7 компонентов (подшипников) с ограничениями по ресурсу 1000 часов. Подшипники могут заменяться при регламентных работах, и с учетом этого межремонтный ресурс колонок был установлен в 3000 часов при назначенном ресурсе 6000 часов — вместо бывших ранее соответственно 1000 и 2000 часов.

С учетом реализованного 100 %-го дублирования энергетической части гидросистемы из перечня обязательных замен была исключена рулевая система РС-60Е По сравнению с вертолетом Ка-32А межремонтный ресурс планера вертолета Ка-32А11ВС был увеличен с 1000 до 8000 часов, а назначенный ресурс — с 3000 до 16000 часов.

Министерство транспорта Канады провело полноценный сертификационный процесс этой модели. В работах по сертификации участвовали АР МАК, его сертификационные центры, разработчики и поставщики комплектующих изделий.

Еще не закончился процесс типовой сертификации вертолета Ка-32А11ВС в Канаде, когда по разрешению канадских авиационных властей в 1997 году фирма «Камов» совместно с компанией VIH Logging Ltd начала эксплуатацию двух вертолетов Ка-32А. При этом между фирмой «Камов» и МАК России, с одной стороны, и канадскими авиационными властями, с другой, было налажено взаимодействие по процедуре поддержания летной годности вертолетов в соответствии со схемой, показанной на рис.

4. Для обеспечения оперативного технического обслуживания фирма «Камов» создала дочерние фирмы «Камов-Сервис» и «АэроКамов».

Рис. З. Целевые функции безопасности и технико-экономической эффективности Ка-32А11ВС

Рис. 4. Взаимодействие систем поддержания летной годности

Российские машины в Канаде еще раз подтвердили свои превосходные летные свойства. В горах, на высоте 1500 м, вертолет Ка-32 перевозит груза на тонну больше, чем французская Super Puma, и на 2,4 тонны больше, чем американский Ве11-214В-1. При работах на логгинге была продемонстрирована высочайшая производительность российских вертолетов, которые перевозили до 140 тонн древесины в час. Чтобы по достоинству оценить результаты более чем двухлетней эксплуатации камовской техники, следует учесть, что вертолеты работали на горных лесных делянках, удаленных от основной базы VIH на многие сотни километров. Организованный и обновляемый по мере надобности склад запасных частей, а также подготовленные с помощью фирмы «Камов» специалисты по техническому обслуживанию обеспечили практически бесперебойную эксплуатацию российской техники с достаточно высокими экономическими показателями и среднегодовым налетом около 1000 часов.

Основные цели создания системы сопровождения эксплуатации вертолетов были достигнуты (рис. 5). За все время эксплуатации в Канаде исправность вертолетов поддерживалась на уровне не менее 90 %. Удельные трудозатраты на все виды технического обслуживания — оперативное, периодическое и сезонное — составили 2,4 человеко-часа на один час полета. Не удалось только подтвердить показатели досрочного съема двигателей, редуктора и колонки, что, по-видимому, связано с повышенными нагрузками на указанные агрегаты в условиях интенсивного логгинга. Перечисленные агрегаты определили почти 88,5 % от общей суммы приведенных к летному часу затрат на замены и ремонт.