Ресурс композитных лопастей может быть в 5-10 раз больше ресурса металлических, и даже если они будут вдвое дороже, их преимущество будет очевидным. Действительно, цена одного летного часа эксплуатации лопасти становится в K раз меньше:

Однако эксплуатант все же стоит перед выбором: купить композитную лопасть, экономический эффект от которой он начнет получать только через 12–16 лет после начала эксплуатации, или более дешевую сегодня металлическую, вложенные в которую деньги начнут «работать» быстрее.

Конечно, замена металлических лопастей на более легкие композитные может дать дополнительные преимущества: уменьшение расходов горючего, увеличение полетной нагрузки и т. п., то есть принести некоторый экономический эффект.

Однако практика показала, что экономический эффект от замены традиционных лопастей на композитные весьма невелик: цена летного часа не зависит от величины перевозимого груза, а экономия горючего за счет выигрыша в весе за 1000 часов эксплуатации составит не более 10 % от цены комплекта.

Возникает уместный вопрос: а нужны ли вообще лопасти из композитных материалов? Да, нужны, но только в определенных случаях. Во-первых, при создании скоростных машин, когда необходимо использовать способность композитов выносить большие переменные деформации. Во-вторых, при разработке боевых вертолетов, лопасти которых должны работать, несмотря на серьезные повреждения конструкции. И в-третьих, при конструировании новых, более легких летательных аппаратов, когда экономический эффект от уменьшения массы конструкции будет выше затрат на использование композитных материалов.

Конструктивно-технологические особенности процесса намотки

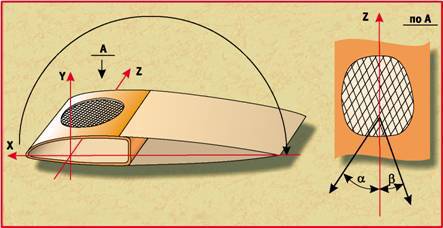

Выберем для рассмотрения наиболее простую для такой технологии конструкцию, состоящую из изготавливаемых отдельно лонжерона и хвостовых секций (или сплошной хвостовой секции на всю длину лопасти) (рис. 1). Для получения необходимых жесткостных и прочностных свойств лонжерона, как в аспекте однократного нагружения, так и в аспекте циклической прочности, необходимо определенным образом расположить волокна композита. Это расположение характеризуется углами аир. Можно предположить, что, наматывая нити на оправку лонжерона по определенной программе, мы получим заданное расположение волокон с оптимальными углами намотки для различных сечений лопасти. В результате может показаться, что задача решена и необходимые свойства получены. Но это только на первый взгляд. Дело в том, что конструкция композита должна иметь неизменяющиеся или слабо изменяющиеся свойства по всему объему материала и достаточно низкую ползучесть.

Рассмотрим способность технологии обеспечить равномерность свойств по всему объему композита.

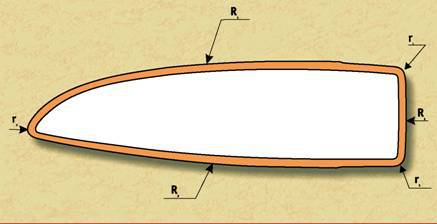

Сечение лонжерона представляет собой дельтовидную фигуру. В ней можно выделить небольшие участки, где кривизна имеет значительную величину — это r1, r2, r3, и участки, где кривизна весьма мала — это R1, R2, R3, (рис. 2).

Представим, что лонжерон равномерно вращается вокруг длинной оси лопасти Z, а нить, которая наматывается на лонжерон, изначально натянута с некоторой силой. Если длина нити невелика, а сама она достаточно жестка на растяжение, то усилие, которое действует в нити, будет изменяться по углу поворота лонжерона. При этом натяжение будет больше в моменты прохождения участков малых радиусов (r) и меньше в моменты прохождения участков с большими радиусами (R). Разумеется, могут быть задействованы различные устройства, сглаживающие колебания сил натяжения, но полностью избавиться от этого вряд ли удастся. При этом побочным, но реальным результатом, по-видимому, будет низкая скорость намотки, а это имеет уже прямое отношение к производительности процесса.

Итак, первое важное наблюдение: натяжение нитей на участках с большой кривизной больше, чем натяжение нитей на участках с малой кривизной. Это фактор, который может воздействовать на свойства получаемого композита в разных местах лонжерона. Однако даже если предположить, что при формировании композита в местах с различной кривизной натяжение одинаково, термомеханические процессы протекают по-разному. Можно считать, что при одинаковых давлении, температуре и времени отвердения свойства композита на различных участках лонжерона будут одинаковы. Но если давление на разных участках будет различным, это вызовет разницу свойств композита (хотя различие свойств возникает лишь при большом различии давлений).

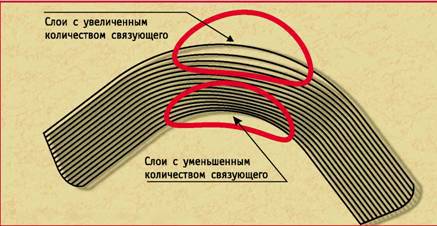

Но дело в том, что натяжение нитей на участках с кривизной также создает давление. Следовательно, давление на участках r и R могут сильно различаться. В процессе нагрева связующее получает достаточную податливость, в результате чего нити выдавливают связующее. При этом уменьшается натяжение нити и связующее перетекает в участки с меньшим давлением. В результате на участках большой кривизны появляются слои с обедненным количеством связующего и слои с увеличенным количеством связующего (см. рис. 3). Кроме того, созданная конструкция обладает внутренними напряжениями (различными на разных участках), которые уравновешиваются внешними силами на границах с оправкой и прессформой. При извлечении лонжерона из прессформы внутренние напряжения перераспределяются, и лонжерон становится изогнутым и закрученным.

Рис. 1 Лонжеронная конструкция лопасти

Рис. 2 Сечение лонжерона

Рис. З Участки большой кривизны

Однако и это не самое важное. Важно то, что появляются участки с различными прочностными и усталостными свойствами. Возможно, что для некоторых конструкций и некоторых видов нагружения обеднение композита связующим может оказаться несущественным, так как оно незначительно влияет на прочность. Например, прочность при растяжении пластины с однонаправленными волокнами определяется прочностью нитей, а не связующего, которое только связывает волокна.

В лонжероне же лопасти ситуация принципиально иная. Выше мы уже говорили, что необходимые интегральные прочностные и жесткостные характеристики композита получаются за счет расположения нитей под определенными углами. А это расположение таково, что становится ясно: за жесткостные характеристики несут ответственность нити, а за прочностные (главным образом за долговечность) — связующее.

Из этого следует, что в подобных композитных конструкциях содержание связующего должно быть не менее 28–30 %. Эти параметры обеспечивают статическую и усталостную прочность (сопротивление переменным нагрузкам). Проводимые на МВЗ эксперименты показали, что в лонжеронах лопастей, создаваемых намоткой, содержание связующего колебалось на одном и том же лонжероне от 14 до 35 %. Это — осредненные значения для образцов, вырезанных из мест конструкции со сравнительно регулярной укладкой и геометрией. Толщина этих образцов равна толщине стенки или полки лонжерона (рис. 4). Можно предположить, что изучение содержания связующего по слоям в нерегулярных местах может показать еще большее различие в толщине слоев. К сожалению, такие исследования не проводились. Зависимости же усталостной прочности от процентного содержания связующего хорошо известны (рис. 5) И если избыток связующего создает проблемы с геометрией сечения, балансировкой, весовым совершенством, вибрациями вертолета, то недостаток связующего снижает усталостную прочность, что может привести к самым непредсказуемым и негативным последствиям.