Небольшое судно собирают из нескольких блоков.

А сами секции и блоки собирают и сваривают из отдельных деталей в укрытых от непогоды, просторных и утепленных пролетах цеха. От этого стали лучше и условия труда рабочих и качество работы.

Сборочный цех занимает большую площадь, разделенную на несколько пролетов. Вдоль цеха на рельсах, проложенных по стенкам здания, двигаются электрические краны. По ферме каждого крана одновременно перемещается поперек цеха тележка с опускающимся и поднимающимся грузовым крюком гаком. Такой кран называют мостовым. Он может подать груз в любое место цеха. В каждом пролете цеха — особые вспомогательные сооружения для сборки и сварки. Вот ровная толстая плита для сборки плоских секций, например переборок.

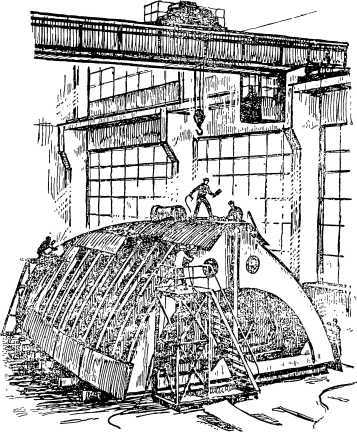

Для сборки секций с криволинейными поверхностями установлены особые стенды в виде соединенных между собою металлических козелков. Их называют постелями, и это название не случайное. Секция должна плотно лежать, как в постели, на верхних кромках козелков. А форма этих кромок точно соответствует наружному обводу корпуса в районе секции. Поэтому и секция, собранная на этой постели, будет именно такой формы, какой она должна быть.

Для сборки имеются различные приспособления. Они служат для того, чтобы крепче прижать друг к другу отдельные детали перед их сваркой. У каждой бригады — свои приспособления. Одна бригада рабочих собирает только простые узлы секций, другая — только палубные секции, третья — секции бортов, четвертая — днищевые и т. д. Подгоняют детали, обрезая их газом и подрубая пневматическими молотками.

Сборка секции судна в сборочно-сварочном цехе.

Каждую деталь надо установить в секции так, чтобы она не была перекошена, стояла точно по чертежу и по плазовой разбивке.

Такую проверку часто делают не судосборщики, а специальные рабочие — проверщики. Это очень важная профессия при постройке судна. Проверщиков можно увидеть и в цехе при сборке секций, и на стапеле при сооружении из них корпуса.

Но вот секция собрана и сварена. Прежде чем отправить эту секцию на стапель, ее нужно испытать на водонепроницаемость. Чтобы убедиться в плотности сварных швов, их испытывают керосином. Керосин скорее других жидкостей найдет себе дорогу среди неплотностей шва. При испытании шов с одной стороны покрывают меловой краской, а с другой — густо смазывают керосином. Если шов неплотный, то керосин выступит с другой стороны шва темной полосой на меловой краске. Такой шов вырубают и снова заваривают. Может быть и такой случай: шов плотный, но внутри него имеются трещины, пустоты, раковины. Такой шов не может быть прочным, но обнаружить внутренние пороки керосин не может. В этом деле человеку помогают разные приборы. Прежде хорошим помощником в проверке качества сварных швов был рентгеновский аппарат. Он просвечивал шов так, как в поликлиниках просвечивают человека. Сейчас появились и более совершенные приборы. Один из таких приборов называется: ультразвуковой дефектоскоп. По внешнему виду он совсем простой, — в виде небольшого ящика с экраном на передней стенке. Но зато какую чудесную работу проделывает этот прибор! Он направляет в проверяемый шов ультразвуковые лучи-разведчики. Луч отражается от внутренней поверхности шва и возвращается к приемнику прибора. Если на пути луча-разведчика встретилась трещина, раковина или другой порок, рабочий-контролер по изображению на экране определит, что это за порок и на какой глубине он залегает. Этот прибор тоже доверяют только рабочему со средним образованием.

Сваренные и испытанные секции и блоки на огромных платформах доставляют к стапелю. Когда там соберется достаточное их количество и освободится сам стапель, приступают к сборке корпуса парохода.

Сборка корпуса из секций и блоков намного ускорила и работы на стапеле и достройку судна на плаву. Ведь секции и блоки подаются на стапель не пустыми. Их еще в цехе «начиняют» трубопроводами, вспомогательными механизмами, разными устройствами. А в блоках производят иногда даже оборудование и отделку помещений. Так что в секциях и блоках работают не только судосборщики и сварщики. Рядом с ними трудятся и рабочие других специальностей — судомонтажники, электромонтажники, столяры, маляры. На стапеле фронт работ расширяется еще больше. Здесь устанавливают крупное оборудование и выполняют те операции, которые нельзя было выполнить в цехе. А ведь раньше все это делалось уже на плаву, после спуска парохода на воду. И что же получается? Раньше спускали на воду пустые стальные коробки, а теперь судно спускается почти готовым. Остаются отделка да испытания.

Большой переворот произошел и в монтажных работах на стапеле. Возьмем, к примеру, монтаж валопровода. Валопровод — это длинная линия валов, соединяющих двигатель парохода с гребным винтом. На крупных судах общая длина валопровода достигает 100 метров, а отдельных валов — 20 метров. Еще недавно считали, что валопровод нельзя монтировать до спуска парохода на воду. Почему же? Дело в том, что эта работа требует большой точности. Ведь оси валов, в том числе и ось вала двигателя, должны составлять одну совершенно прямую линию. Ось каждого вала не должна отклоняться от этой прямой даже на десятую долю миллиметра. От даже самого небольшого перекоса валы будут плохо вращаться в своих опорах-подшипниках и быстро изнашиваться. А от большого перекоса может быть и авария. Судостроители боялись того, что установят валопровод, а потом, от большого напряжения и изгиба корпуса при спуске парохода точность сборки линии валов нарушится. Вот эта боязнь и заставляла монтировать валопровод на плаву. И только после этого устанавливали главный двигатель. При таком способе надолго затягивались монтажные работы на пароходе. Теперь же главный двигатель устанавливают на стапеле и одновременно с этим ведут монтаж валопровода еще до спуска.

А вот еще один пример. Что сложного в том, чтобы установить какой-либо механизм на свой фундамент? Сложности в этой работе не было бы, если бы не требовалось особой плотности прилегания рамы механизма к поверхности фундамента. Для этого приходится выполнять довольно кропотливую работу. Надо долго ровнять поверхность фундамента вращающимся шлифовальным кругом, а потом подгонять между механизмом и фундаментом всякие клинья и прокладки. Теперь это начали делать проще и скорее: фундамент покрывают густым слоем жидкой пластмассы, а на нее устанавливают механизм. Пластмасса быстро твердеет и заполняет все неровности и пустоты.

Много сил и времени отнимает у судостроителей монтаж судовых трубопроводов. Мы уже знаем, как много вспомогательных механизмов имеется на пароходе. А от них по всем отсекам тянется множество труб. Если растянуть эти трубы в одну линию, получится длина в несколько десятков километров. Прежде трубы гнули вручную и с нагревом. Теперь эти работы механизированы. Ручную гибку труб заменили холодной на мощных станках. Судостроители придумали и новые, скоростные способы монтажа трубопроводов на самом пароходе.

Сколько времени уходило раньше на подгонку труб по месту их установки! Примерит рабочий трубу — не годится, и опять тащит обратно в цех, чтобы перегнуть или подрезать ее. Сколько таких бесцельных путешествий совершали рабочие — из цеха на пароход и обратно! Теперь в цехах применяют специальные макеты. Это дает возможность сразу устанавливать заранее подогнанные по макету трубы на место.

Можно дать еще много примеров работы советских судостроителей по-новому. Сейчас крупные пароходы строят в два — три раза быстрее, чем до войны. И что интересно, — скорость постройки неудержимо растет и в наши дни. Например, построенный у нас первый дизель-электроход ушел в плавание через двадцать месяцев после закладки его на стапеле. А на постройку третьего такого же электрохода затратили всего четырнадцать месяцев.