Лит.: Malo Н., Le Grand Conde. P., 1937: Mongredien G., Le Grand Conde, P., 1959.

Конденсат газовый

Конденса'т га'зовый , продукт, выделенный из природного газа и представляющий собой смесь жидких углеводородов (содержащих больше 4 атомов C в молекуле). В природных условиях К. г.— раствор в газе более тяжёлых углеводородов (см. Обратная конденсация ). Содержание К. г. в газах различных месторождений колеблется от 12 до 700 см3 на 1 м3 газа. Выделенный из природного газа при снижении давления и (или) температуры в результате обратной конденсации К. г. по внешнему виду — бесцветная или слабоокрашенная жидкость плотностью 700 — 800 кг/м3 с температурой начала кипения 30—70 °С . Состав К. г. примерно соответствует бензиновой или керосиновой фракции нефти или их смеси. К. г. — ценное сырьё для производства моторных топлив, а также для химической переработки. Добычу К. г. при благоприятных геологических условиях осуществляют с обратной закачкой в пласт газа, очищенного от бензиновой фракции. Такой способ позволяет избежать потерь К. г. в недрах из-за конденсации при снижении пластового давления. Для извлечения конденсата из газа применяют масляную абсорбцию или низкотемпературную сепарацию . Полученный Конденсат газовый содержит много растворённого газа (этан-бутановых фракций) — так называемый нестабильный конденсат. Для доставки такого К. г. потребителю наливным транспортом его стабилизируют ректификацией или выдерживают при атмосферном давлении и повышенной температуре для удаления легколетучих фракций. Во избежание потерь пропан-бутановых фракций ректификацию ведут в несколько ступеней. Практикуется также доставка нестабильного К. г. по трубопроводу под собственным давлением на газобензиновые заводы для извлечения легколетучих фракций и окончательной переработки.

В связи с ростом добычи природного газа в СССР полное извлечение К. г. из недр становится важной задачей.

Лит.: Великовский А. С., Юшкин В. В., Газоконденсатные месторождения, М., 1959; Руководство по добыче, транспорту и переработке природного газа, М., 1965.

Б. В. Дегтярев.

Конденсатоотводчик

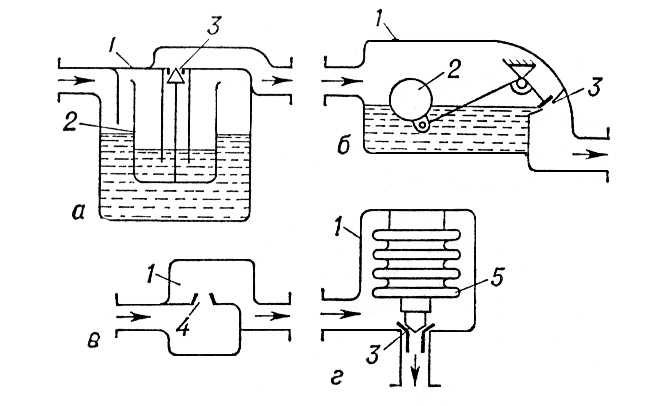

Конденсатоотво'дчик, устройство для автоматического отвода конденсата (см. Конденсация ) из паропотребляющих аппаратов и паропроводов. Отвод конденсата без пропуска пара необходим для сокращения расхода пара и предотвращения гидравлических ударов в паропроводах. По принципу работы различают К.: поплавковые, сопловые и термостатические. Действие поплавковых К. основано на использовании различия плотностей пара и конденсата. В К. с поплавком, открытым сверху или снизу, при поступлении пара конденсат вытесняется из поплавка, последний всплывает и при помощи штока закрывает пропускное отверстие. Отвод конденсата из К. — периодический. Поплавковые К. с герметически закрытым шарообразным поплавком снабжены золотниковым или шиберным затвором. Отвод конденсата производится непрерывно по мере его накопления. Диаметр проходного отверстия в сопловых К. рассчитывается на пропуск конденсата. При работе таких К. используется различие удельных объёмов конденсата и пара. Отвод конденсата непрерывный. Термостатические К. имеют герметически закрытую, пружинящую ёмкость, в которой находится жидкость с относительно высокой упругостью паров (например, толуол). При заполнении К. паром, температура которого выше температуры конденсата, ёмкость в результате испарения жидкости деформируется и клапан, перемещаясь, закрывает проходное отверстие. Конденсат из К. отводится периодически.

Лит.: Бакластов А. М., Проектирование, монтаж и эксплуатация теплоиспользующих установок, М., 1970.

Р. П. Сазонов.

Схемы конденсатоотводчиков: а — с поплавком, открытым сверху; б — с герметически закрытым поплавком; в — сопловой; г — термостатический; 1 — корпус; 2 — поплавок; 3 — клапан; 4 — сопло; 5 — пружинящая ёмкость.

Конденсатор

Конденса'тор (от лат. condense — уплотняю, сгущаю), аппарат для осуществления перехода вещества из газообразного (парообразного) состояния в жидкое или твёрдое. Широко используется в химической технологии, в теплоэнергетических и холодильных установках для конденсации рабочего вещества, в испарительных установках для получения дистиллята, разделения смесей паров и т. д. Конденсация пара в К. происходит в результате соприкосновения его с поверхностью твёрдого тела (поверхностные К.) или жидкости (контактные К.), имеющих температуру более низкую, чем температура насыщения пара при данном давлении. Конденсация пара сопровождается выделением тепла, затраченного ранее на испарение жидкости, которое должно отводиться какой-либо охлаждающей средой.

Поверхностные К. обычно выполняются в виде пучка горизонтальных или вертикальных труб. При этом охлаждающая среда (вода, рассол, воздух) может протекать внутри труб, а пар— поступать в пространство между трубами и конденсироваться на их наружной поверхности или наоборот. Пространство, в котором происходит конденсация, может быть под атмосферным, повышенным или пониженным давлением. По устройству поверхностные К. аналогичны др. поверхностным теплообменникам (обычно кожухотрубным) и используются в тех случаях, когда конденсат необходимо сохранить в чистом виде.

Если при конденсации пара образуется жидкость, она стекает с поверхности теплообмена под действием силы тяжести или увлекается движущимся паром; если же образуется твёрдая фаза (например, лёд), она непрерывно или периодически удаляется скребками или др. устройствами. При использовании в качестве охлаждающей среды воздуха или др. газа поверхность К. с целью интенсификации теплообмена обычно снабжается со стороны этой среды ребрами. В контактных К. образующийся конденсат смешивается с охлаждающей жидкостью и отводится вместе с ней. В зависимости от взаимного направления движения пара и жидкости К. бывают прямоточные, противоточные или с перекрёстным током. Конденсат обычно удаляется из К. насосом, а неконденсирующиеся газы отсасываются вакуум-насосом. Для увеличения поверхности соприкосновения пара с жидкостью последняя разделяется в контактном К. (при помощи переливных устройств, дырчатых тарелок, распыливающих сопл или др. устройств) на струи и капли, на поверхности которых происходит конденсация пара. Иногда пар подаётся в объём жидкости и пронизывает её (барботирует) в виде пузырей, на поверхности которых происходит конденсация. Для обеспечения нормальной работы К. снабжается рядом вспомогательных устройств, вместе с которыми он образует конденсационную установку .

Лит.: Шумский К. П., Вакуумные конденсаторы химического машиностроения, М., 1961; Кирсанов И. Н., Конденсационные установки, М.—Л., 1965; Касаткин А. Г., Основные процессы и аппараты химической технологии, 8 изд., М., 1971.

Л. Д. Берман.